横浜国立大学理工学部建築都市環境系学科卒

一級鉄筋技能士

唎酒師

狂人のごとく特定の分野、中小企業を理解し、国の補助金を獲得します。最近は中小企業のM&Aにも挑戦中

適切なコンクリートを発注しても、打設時に適切な管理をしなければ、美観を損ねる低品質な仕上がりのコンクリートになってしまいます。

今回の記事では、コンクリートの発注方法から、実際の現場でのコンクリートの出来栄え管理ポイントをご紹介します。

目次

コンクリートとは?

コンクリートは、セメント、水、細骨材(砂)、粗骨材(砂利)、混和材料から構成されます。

これらをコンクリート中に占める体積でみると、もっとも多いのが粗骨材で、次いで細骨材、水、セメント、混和材料の順です。

セメント

セメントは、石灰石を砕いた粉末が主成分です。セメントの主成分である石灰石は、国内の山に無尽蔵にあるので、産業用の資源が乏しい日本では貴重な岩石です。

石灰石の他に粘土、けい石、鉄原料、せっこうを加えてセメントができます。

セメント1tの製造に必要な原料は、おおよそ石灰石1100kg、粘土200kg、その他原料100~200kgです。

セメントの原料はすべて国内で調達できます。

骨材(砂、砂利)

骨材はコンクリートよりも強度が高くて安いので、コンクリートと混ぜるとコストダウンが可能です。普通コンクリートの骨材の体積は全体の70%を占めます。

骨材は、直径が5㎜以下の細骨材(砂)と、直径が5㎜以上の粗骨材に分類されます。

骨材は河川で採られたものが、コンクリートの品質上は最も適していますが、乱獲によって枯渇しそうな状況です。

海砂も用いられるようになりましたが、海砂の産地の瀬戸内海では環境保全のため採取が禁止されてしまいました。

川や海からの天然骨材が手に入りにくくなると、岩石を粉砕した砕石、砕砂が用いられるようになりました。最近では砕石・砕砂は粗骨材の7割、細骨材の3割をしめています。

世界的にもインフラの建設の増加に伴い、天然の骨材は乱獲により枯渇しつつあり、環境問題になっています。

コンクリートの発注

コンクリートの仕様は、設計基準強度、セメント種類、水セメント比、スランプ、粗骨材最大寸法の主に5種類です。

特に水セメント比は、施工する構造物の耐久性(中性化、塩害)に大きな影響を与えるとされています。

また、コンクリートの仕様が構造条件(部材寸法、鉄筋の最小あき等)や施工条件(ポンプ圧送距離、締固めの可否、等)に対応しているか確認することも大切です。

適切なコンクリートが現場に届くのかどうか、コンクリートの発注時のポイントをみていきます。

・「適マーク」認定工場を選定する

・配合(調合)計画書のチェック5項目

「適マーク」認定工場を選定する

「適マーク」認定工場とは、全国生コンクリート品質管理監査会議による立入検査に合格した工場で、コンクリート主任技士やコンクリート技士の資格を持つ技術者が常駐し、配合設計や品質管理を適切に行うことができると認定された工場です。

コンクリートの発注は、「適マーク」認定工場を選定しましょう。

適マーク使用承認工場リスト 全国生コンクリート品質管理監査会議

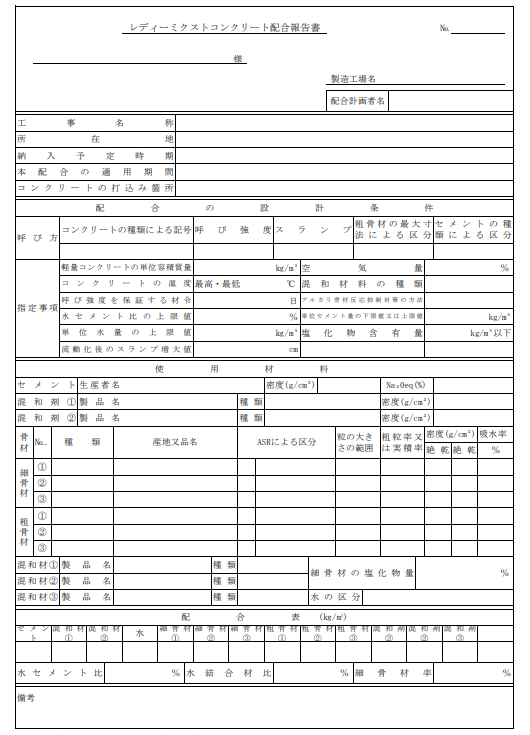

配合(調合)計画書のチェック5項目

配合(調合)計画書の確認ポイントは5つです。

1.呼び強度は設計基準強度を満足しているか

2.スランプは指定したスランプか

3.粗骨材の最大寸法は指定したサイズか

4.セメントの種類は指定したものになっているか

5.配合設計上の水セメント比が、指定した水セメント比の上限値以下か

|

1 2 3 4 5 6 7 8 |

#配合例 普通(ア) 21(イ) - 8(ウ) - 20(エ) N(オ) (ア)はコンクリートの種類 普通コンクリートが普通、軽量コンクリートが軽量 (イ)は呼び強度 (ウ)はスランプ (エ)は粗骨材の最大寸法 (オ)はセメントの種類 N は普通セメント、BB は高炉セメントB種 |

コンクリート受入検査

コンクリートの製造工場は対外山奥に立地しており、工事現場から離れている場合が多いです。

コンクリートの打込みを計画どおり進めるためには、コンクリート工場の製造能力、運搬能力、運搬時間、気温、受入れ設備、打込み速度、待機時間等を生産者と常に連絡を取り合って調整すること重要です。

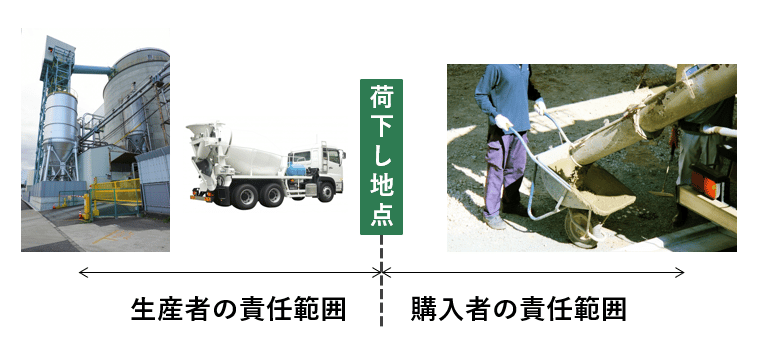

荷卸し地点到着後は購入者の責任

生産者の責任範囲は荷卸し地点到着まで、荷卸し地点到着後は購入者の責任となります。

受入検査は工事現場の担当者が必ず立ち会って行います。

ポンプ打設

ジャンカやコールドジョイントをいかに防止するかが施工管理の重要ポイントです。

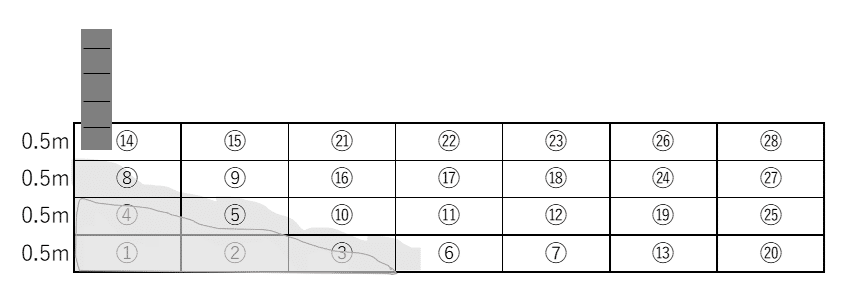

外気温が25℃を超える場合の打ち継ぎは2h以内

外気温が25℃を超える場合の許容打重ね時間間隔は2.0時間以内とする必要があります。

面積が狭い場合のコンクリート打設なら考える必要はないですが、面積が広い場合は綿密に計画を立てる必要があります。

特に土木工事の床版の打設の際は、図のような打設順序の検討が必要になります。

コールドジョイントを引き起こさないように、打ち重ね時間が2h以内になるように的確に指示することがポイントになります。

打ち継ぎ目の施工

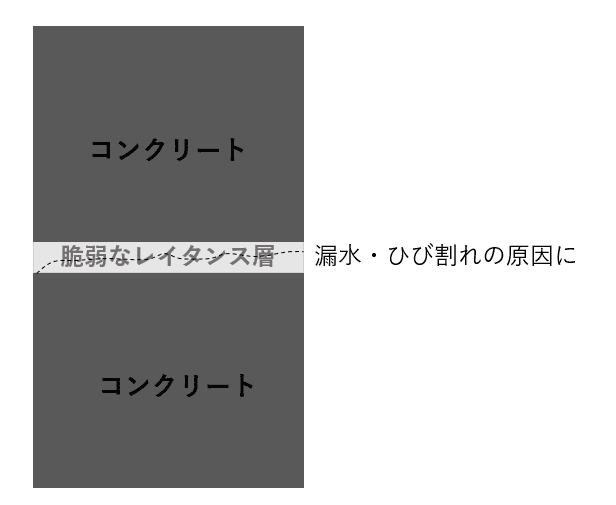

コンクリート打込み後は、ブリーディング水の上昇に伴って表面にレイタンス層が形成されます。

レイタンス層の上にコンクリートを直接打ち継ぐと、コンクリートの一体性が確保されず、構造的な弱点や漏水の原因および耐久性の低下原因になります。

打ち継ぎ目の施工は主に3つです。

・止水板の設置

・ラス金網の設置

・レイタンス層の処理

止水板の設置

止水版を設置する際にはコンクリートの打込み作業に伴う止水板の移動や浮き上りが生じないように、鉄筋等で確実に固定しておくことが重要です。

ラス金網の設置

かぶり部分にラス金網が残留しないように撤去する必要があります。

レイタンス層の処理

レイタンス層の処理方法は主に3つです。

・コンクリート打設終了後(約4~12時間)、 高圧洗浄水で処理する。凝結遅延剤を用いても良い。

・打継処理剤を散布する方法 例:ジョインテックス等

・硬化後のチッピング(はつり)処理

出来栄えポイント

鉄筋組立

鉄筋はストック中や組立作業中に錆が生じないように養生を行い、組立完了後はなるべく早くコンクリートを打設します。

鉄筋の配置が乱れて部分的に過密な箇所が出来ると、締固め不足によるジャンカの原因となります。そのため、配筋は等間隔に配置します。

型枠組立

コンクリート表面の出来上がりに最も大きな影響を持ちます。材料、組立、剥離剤塗布、清掃、脱型、すべての作業において清潔に丁寧に施工することが重要です。

また、木製型枠の場合、複数回転用したものを使用すると、部分的な吸水による色むらが生じたり、強度不足でたわみが生じたりするため、注意が必要です。

コンクリート打設時

打設前には枯れ葉やゴミ等が入っていないかよく確認することが重要です。

打ち継ぎ処理

打継面からの漏水が発生しないように、適切に打ち継ぎ処理を行うことが重要です。

脱型

脱型が早ければコンクリート表面の組織が疎になり、光沢が少なくなります。

養生

養生とは、コンクリートを湿潤状態に保つことです。適度な温度や十分な湿度を保持しないと、セメントが十分に水和反応をしません。

養生が適切に行われない場合、強度発現が遅れ、有害なひび割れが発生したり、鉄筋との付着強度や打継ぎ強度にも悪影響を及ぼします。

型枠存置期間中であっても、コンクリートが乾燥しないよう散水により湿潤状態を保つとともに、早期脱型した場合はその後も湿潤状態を保つことが重要です。

まとめ

良質のコンクリートを施工するには非常に繊細な管理が必要です。

コンクリートの材料の管理、鉄筋型枠施工の他にも打ち継ぎ目の処理や温度管理までたくさんの管理ポイントがあります。